电机转矩的计算方法多种多样,根据测试条件、精度要求、设备可用性的不同,可以选择不同的方法,可以分为三大类:

- 直接测量法:使用专门的传感器直接测量转矩,精度高,常作为标准或基准。

- 间接测量法(计算法):通过测量电机的其他参数(如电流、电压、功率等)来计算转矩,常用于在线测试或控制。

- 损耗分析法:通过测量电机的各项损耗,从输入功率中反推出输出转矩,理论严谨,但实施复杂。

下面我们逐一展开介绍。

直接测量法

这是最直接、最准确的方法,其核心是使用转矩传感器。

原理

转矩传感器通常安装在电机和被测负载之间(如测功机),当电机输出转矩时,传感器会发生微小的物理形变(如扭转),这个形变量通过内部的应变片、电感或电容等元件转换成电信号,经过处理后直接读出转矩值。

常用传感器类型

- 应变片式转矩传感器:

- 原理:在弹性轴上粘贴应变片,当轴受扭时,会产生应变,导致应变片的电阻值发生变化,通过惠斯通电桥测量这个电阻变化,即可换算成转矩。

- 优点:技术成熟,精度高,动态响应好。

- 缺点:需要集流环或无线传输来将旋转轴上的信号引出,结构相对复杂,成本较高。

- 相位差式转矩传感器:

- 原理:在轴上安装两个齿轮盘,旁边各有一个磁电式或光电式传感器,当轴旋转时,两个传感器会输出两个脉冲信号,在无转矩时,两个信号有固定的相位差,当施加转矩后,轴会发生扭转,导致两个信号之间的相位差发生变化,测量这个相位差的变化量即可计算出转矩。

- 优点:非接触式测量,无需集流环,可靠性高,寿命长。

- 缺点:低转速时信号弱,精度可能下降。

- 磁弹效应转矩传感器:

- 原理:利用某些铁磁材料在受机械应力(如扭力)时,其导磁率会改变的特性来测量转矩。

- 优点:结构坚固,抗过载能力强。

- 缺点:线性度和温度稳定性相对较差。

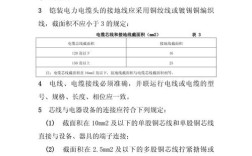

测试系统构成

一个典型的直接测量系统如下:

被测电机 ↔ 转矩传感器 ↔ 负载/测功机 ↔ 数据采集器/分析仪

优点:精度高,响应快,可靠性好,是电机性能测试的黄金标准。 缺点:设备成本高,安装复杂,可能会对测试系统引入额外的惯量和摩擦。

间接测量法(计算法)

这种方法不直接测量转矩,而是通过测量电机的电参数或机械参数来推算转矩。

基于电流的计算法(最常用)

这种方法主要应用于直流电机和交流伺服电机,因为它们的转矩-电流关系非常明确。

-

直流电机:

(图片来源网络,侵删)

(图片来源网络,侵删)- 公式:

T = Kt * I - 参数说明:

T:电磁转矩Kt:转矩常数,单位 N·m/A,它由电机设计决定,通常与反电动势常数Ke在数值上相等(在国际单位制中)。I:电枢电流

- 应用:在电机控制中,通过精确控制电枢电流

I,就可以实现对输出转矩T的精确控制,这是伺服系统控制转矩的基础。

- 公式:

-

交流异步电机:

- 公式:

T ≈ (3 * U * I * cosφ) / (2 * π * n_s) * (R2 / s) - 更简化的估算公式:

T ≈ K * I²(在特定工作区域近似成立) - 参数说明:

U:定子相电压I:定子相电流cosφ:功率因数n_s:同步转速R2:转子电阻s:转差率

- 说明:交流电机的转矩关系比直流电机复杂得多,它不仅与电流有关,还与电压、频率、转差率等多个因素相关,直接通过电流计算转矩的精度较低,通常用于对精度要求不高的场合或作为初步估算,在变频器中,通常会采用复杂的磁场定向控制(FOC)或直接转矩控制(DTC)算法来精确计算和控制转矩。

- 公式:

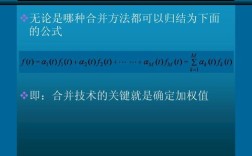

基于功率和转速的计算法

这是最经典、最通用的方法,适用于所有类型的旋转电机。

-

基本公式:

P = T * ω -

推导出转矩公式:

T = P / ω -

参数说明:

T:输出转矩P:输出机械功率- 转子的角速度

-

单位换算:

- 如果功率

P的单位是 瓦特,角速度 的单位是 弧度/秒,那么转矩T的单位就是 牛顿·米。ω (rad/s) = 2 * π * n (rps) = 2 * π * n (rpm) / 60

- 如果功率

P的单位是 千瓦,转速n的单位是 转/分钟,则工程上常用的公式为:T (N·m) = 9550 * P (kW) / n (rpm)

- 如果功率

-

关键问题:如何获得“输出机械功率

P”?- 对于发电机模式,

P就是输出的电功率。 - 对于电动机模式,

P需要通过测量其拖动的负载来确定,负载可以是测功机、磁粉制动器、涡流测功机等,测功机本身可以测量其吸收的机械功率,这个功率就等于电机的输出功率。

- 对于发电机模式,

优点:原理简单,通用性强。 缺点:精度取决于功率和转速的测量精度,如果使用这种方法来测量电机转矩,本质上就构成了一个测功机系统。

损耗分析法

这是一种基于能量守恒定律的理论计算方法,非常严谨,但实施起来非常繁琐,主要用于研究和验证。

-

基本原理: 输入功率 = 输出功率 + 总损耗

P_out = P_in - ΣP_loss再使用T = P_out / ω来计算输出转矩。 -

损耗项分解:

ΣP_loss包括:- 铜损 (Pcu):定子和转子绕组通过电流产生的热损耗,

I²R。 - 铁损 (Pfe):铁芯在交变磁场中产生的磁滞和涡流损耗。

- 机械损耗 (Pfw)`:轴承摩擦损耗、通风(风扇)损耗等。

- 杂散损耗 (Ps)`:难以精确计算的其他损耗,如高次谐波产生的损耗。

- 附加损耗:对于直流电机,还包括电刷接触损耗等。

- 铜损 (Pcu):定子和转子绕组通过电流产生的热损耗,

-

实施步骤:

- 测量输入电功率

P_in。 - 通过空载实验,分离出铁损和机械损耗。

- 通过堵转实验,测量绕组电阻,计算铜损。

- 杂散损耗通常根据经验公式或标准(如IEEE 112, IEC 60034)进行估算。

- 将所有损耗从输入功率中减去,得到输出功率

P_out。 - 用

T = P_out / ω计算转矩。

- 测量输入电功率

优点:理论精度高,可以深入分析电机效率。 缺点:测试过程极其复杂,耗时耗力,对测试人员要求高,不适用于常规的出厂测试。

总结与对比

| 方法 | 原理 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|---|

| 直接测量法 | 使用转矩传感器直接测量 | 精度最高,响应快,可靠性好 | 设备成本高,安装复杂,引入额外惯量/摩擦 | 研发、型式试验、高精度校准 |

| 间接测量法 | ||||

| 电流法 | 通过 T=Kt*I 等关系计算 |

成本低,易于实现(尤其在控制系统中) | 精度较低(尤其对交流电机),依赖电机参数 | 伺服控制、在线监测、初步估算 |

| 功率法 | 通过 T=P/ω 计算 |

通用性强,原理简单 | 精度依赖功率/转速测量,本质是测功机 | 所有类型电机的常规测试、作为测功机原理 |

| 损耗分析法 | 从输入功率中扣除各项损耗 | 理论严谨,能分析效率 | 极其复杂,耗时耗力,不实用 | 学术研究、电机效率深度分析、标准制定 |

在实际的电机测试实验室中,最常用和最推荐的方法是“直接测量法”,因为它提供了最可靠、最准确的数据,而“功率法”构成了大多数测功机的工作原理。“电流法”则在电机驱动器和控制系统中无处不在,是实现精确转矩控制的关键。